QPQ處理工序通常為:預(yù)熱-氮化-氧化-拋光-二次氧化。QPQ 技術(shù)是一種黑色金屬 表面改性技術(shù),與提高耐磨性的單一熱處理技術(shù)和提高抗蝕性的單一表面防護技術(shù)不同的 是:QPQ 技術(shù)是一種可以同時提高黑色金屬表面的耐磨性和抗蝕性,且微變形的表面改 性技術(shù)。該技術(shù)主要用于要求高耐磨、高抗蝕、耐疲勞、微變形的各種鋼鐵及鐵基粉末冶 金件,常用于替代滲碳淬火、離子滲氮、軟氮化等熱處理和表面強化技術(shù),以提高耐磨、 耐疲勞性能和解決硬化變形問題。另外,該技術(shù)也被用來代替發(fā)黑、電鍍等表面防護技術(shù) o 本文對 35CrMo 進行 QPQ 處理, 并對處理后的 35CrMo 進行組織、相結(jié)構(gòu)分析, 并在耐磨方面與未處理的軋制態(tài) 35CrMo 進行了對比。 1 實驗材料及方法 1.1 試樣制備 采用線切割將軋制態(tài)的 35CrMo 加工成 20mmx15mmx15mm 的長方體,試樣表 面進行磨削加工,使表面粗糙度小于 Ra0.32,作為實驗的試塊。 QPQ 處理工藝過程為:清洗-預(yù)熱(400°Cx30min)-氮化(570 °Cx120min)-氧化 (420 °Cx15min)-拋光-二次 氧化(450 °C x 30 min)-清洗-干燥-浸油。 1.2 XRD 實驗 對經(jīng) QPQ 處理后的試塊在 DX-2500 型 X 射線衍射分析儀上進行相分析,陽極靶為 Cu 靶,掃描角度為 10°~90°,管壓 35kV,管流 30mA, 積分時間 0.2 s,采樣間隔 0.02 s。 1.3 顯微硬度實驗 用 1000#的砂紙將經(jīng)過 QPQ 處理前后的試樣表面輕磨至發(fā)亮,然后用 HV1000IS型顯微硬度計檢測試樣表面的顯微硬度,加載砝碼 100 g,保壓時間 10s。 1.4 磨損實驗 采用 MM-200 型環(huán)塊磨損實驗機對經(jīng) QPQ 處理的 35CrMo 試樣與未處理的軋制態(tài) 35CrMo 試樣進行滑動磨損實驗,待測試的試樣為 20mmx15mmx15mm ,與之對磨的 摩擦副為 GCr15 鋼試環(huán),硬度為 58~61HRC,外徑為 50mm。環(huán)的轉(zhuǎn)速為 280r/min, 所加載荷為 50N,總的磨損時間為 15min。采用液壓油進行冷卻潤滑。磨損實驗前后, 將試樣用丙酮反復(fù)清洗后烘干,并用精度為萬分之一克的分析天平稱量試塊的重量。

2 實驗結(jié)果及分析

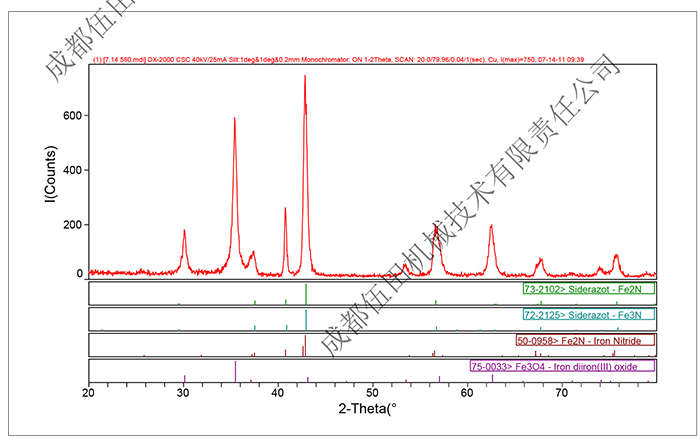

2.1 物相分析

圖示 QPQ 處理后 X 射線衍射圖譜。可見,經(jīng) QPQ 處理后,試樣表面生成了 Fe3O4 和 Fe2_3N 相。

2.2 顯微硬度測試 經(jīng) QPQ 處理前后的 35CrMo 表面顯微硬度值分別為 252HV0.1 和 738HV0.1,可見 經(jīng) QPQ 處理后,表面硬度有很大的提高。

2.3 滲層截面形貌 圖示為 35CrMo 經(jīng) QPQ 處理后的金相照片。可以看出,整個白亮層為 19.18μm, 致密的白亮層約為 10μm,結(jié)合 XRD 實驗結(jié)果可知,該白亮層主要是 Fe2_3N,在白亮層 的表層應(yīng)為 Fe3O4。

2.4 滑動磨損實驗結(jié)果 QPQ 處理前后的 35CrMo 在設(shè)定條件下滑動磨損質(zhì)量損失分別為 2.5 mg 和 0.3 mg, 可見,經(jīng) QPQ 處理后耐磨損性能提高 8 倍以上。 3 結(jié)論 35CrMo 經(jīng) QPQ 處理后表面生成 Fe3O4 和 Fe2_3N,表面硬度和耐磨性有大幅度的 提高。

客服1

客服1