40Cr鋼是工程機械常用軸類零件用鋼,在使用過程中需要心部具有較好的韌性和抗扭轉(zhuǎn)、抗剪切強度,但容易發(fā)生摩擦磨損與腐蝕損傷等而影響使用壽命。在惡劣工況下,常規(guī)的防銹處理已經(jīng)不能滿足使用要求,因此,有必要采取適當?shù)谋砻嫣幚砑夹g(shù)對40Cr鋼零件表面進行強化。QPQ鹽浴復合處理由滲氮和氧化工序多次復合而成,主要工序為:鹽浴滲氮→鹽浴氧化→清洗拋光→鹽浴氧化。經(jīng)兩種不同性質(zhì)的滲氮鹽與氧化鹽處理,通過多種元素的滲入,使得金屬表面形成由多種化合物構(gòu)成的復合滲層,達到提高表面硬度、耐磨性、耐蝕性等表面強化改性的目的。相比表面鍍鋅與表面鍍鉻處理,QPQ工藝具有加工溫度低、工件變形小、全過程無公害等優(yōu)勢,已被廣泛應(yīng)用于汽車零部件、儀器儀表和工程機械等領(lǐng)域。本文采用QPQ技術(shù)處理40Cr鋼,通過對比不同滲氮溫度(580、600、620 和、640℃)下滲層組織、硬度與磨損性能的變化情況,以期獲得40Cr鋼QPQ處理的最佳工藝參數(shù),對于提高40Cr鋼零部件使用壽命及制定實際生產(chǎn)中 QPQ處理工藝方案提供參考。

1 試驗材料和方法

試驗材料為正火態(tài)40Cr鋼,其主要化學成分(質(zhì)量分數(shù),% )為 0.374C、0.217Si、0.658Mn、0.949Cr,余量為Fe及不可避免的雜質(zhì)。用線切割將試樣加工成尺寸為20mm×10mm×10mm的滲層檢測試樣,檢測面經(jīng)砂紙逐級研磨,并拋光至鏡面后,然后分別用丙酮、酒精和超聲波清洗以徹底清除表面的油污與雜質(zhì),確保樣品檢測面具有相同的粗糙度和光潔度,最后進行QPQ處理。QPQ處理工藝為:用空氣加熱爐進行460℃保溫40min的預(yù)熱處理,然后直接放入滲氮爐分別進行 580、600、620和640℃保溫5h滲氮處理;隨后直接放入氧化爐進行410℃×35min氧化處理,空冷,最后用清水清洗隨爐帶出來的鹽液。

采用MMW-1型微機控制立式萬能摩擦磨損試驗機測試QPQ處理樣品滲氮層的磨損特性,對磨材料為Si3N4,試驗載荷100N,轉(zhuǎn)速120r/min,磨損時間2h。對磨損前后的樣品進行相同的超聲波無水乙醇清洗并烘干30min,采用TA5003N電子天平稱重并計算磨損量,重復3組試驗取平均值。采用電火花線切割機制取組織與性能測試樣品,顯微組織樣品取自試樣橫截面,并通過標樂金相鑲嵌機(Simplimet 3000)進行熱鑲嵌預(yù)處理,通過自動研磨拋光機(Ewmet 250pro) 進行水磨砂紙( 型號由粗到細) 研磨處理,并進行機械拋光。隨后經(jīng)4%硝酸溶液腐蝕后,采用徠卡DMI 5000M光學顯微鏡觀察樣品顯微組織。采用FEI鎢燈絲掃描電鏡(Inspect S50)對銷盤磨損樣品進行磨損形貌觀察。采用KB30全自動顯微維氏硬度計測試試樣滲層的硬度梯度,加載載荷砝碼為1kg,保壓時間15s。

2 試驗結(jié)果和討論

2.1滲氮溫度對顯微組織的影響

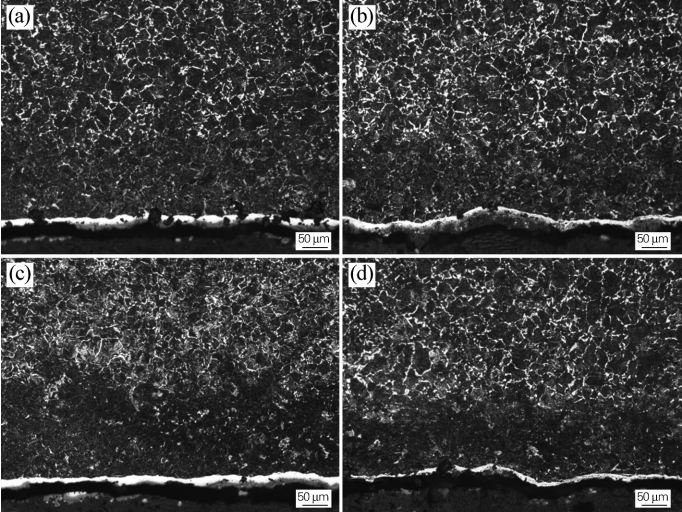

圖1不同滲氮溫度下的40Cr鋼QPQ滲氮層的顯微組織

(a) 580 ℃ ; (b) 600 ℃ ; (c) 620 ℃ ; (d) 640 ℃

圖1為不同滲氮溫度下試樣截面QPQ滲層的顯微組織形貌。可以看出,遠離 QPQ滲層靠近心部的顯微組織形貌基本一致,基體為珠光體及少量鐵素體。這是作為試驗材料的40Cr鋼經(jīng)一般正火處理的常規(guī)組織狀態(tài)。本文采用金相化學腐蝕方法制備顯微組織樣品,由于組織中不同的相耐腐蝕性能存在差異,在相同濃度腐蝕液與腐蝕時間下會表現(xiàn)出不同的腐蝕程度,在光學顯微鏡的視野內(nèi)會呈現(xiàn)不同的襯度。這種從表層到心部的色差變化在圖1中均可看到,說明不同滲氮溫度下各試樣表層均存在與基體不同的相,這種滲氮層的存在實現(xiàn)了QPQ表面改性的目標。具體分析可以發(fā)現(xiàn),隨著滲氮溫度的升高,相比基體更耐腐蝕的滲氮層厚度是發(fā)生變化的,從580℃升高至620℃,滲氮層厚度在逐漸增加,但升高到640℃后,滲氮層厚度開始減小。這主要是由于滲氮溫度的變化將影響氮原子的擴散速率,而當溫度過高時,會導致疏松加重,此時化合物生成速度小于疏松長大速度,反而使化合物有效厚度不升反降。

另外,QPQ處理后形成的滲氮層由表及里依次為氧化膜層、化合物層與擴散層。氧化膜層通過鹽浴氧化處理形成,主要是為了完全分解吸附在滲層的氰酸根及氰根,從而轉(zhuǎn)變?yōu)樘妓猁}沉渣,同時致密氧化膜還可以改善滲氮層的表面質(zhì)量。但致密氧化膜一般無法通過OM直接觀察到,在白亮層表面隱約可見的黑色薄層與QPQ處理后試樣黑色外觀可以認為是氧化膜存在的特征。在滲氮鹽浴爐內(nèi)氰酸根分解的活性氮原子會不斷吸附在合金表面形成高氮勢,驅(qū)動氮原子不斷向合金內(nèi)部進行擴散,氮原子固溶于 α-Fe中或與Fe形成固溶體,實現(xiàn)固溶強化。當?shù)訚舛壤^續(xù)升高時,其以細小碳化物或鉻化物為晶核形成氮化物。因而化合物層與擴散層本質(zhì)上是氮原子濃度梯度在物相上的反映。因而氮的濃度及活性是決定滲氮層厚度與質(zhì)量的關(guān)鍵因素,其受溫度的影響明顯。

2.2滲氮溫度對顯微硬度的影響

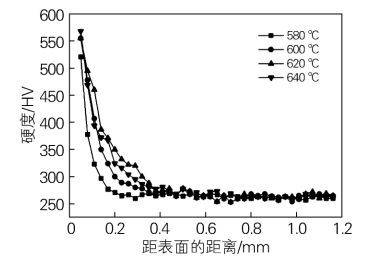

圖2不同滲氮溫度QPQ處理40Cr鋼的顯微硬度梯度曲線

40Cr鋼經(jīng)過不同滲氮溫度的QPQ工藝處理后表面硬度梯度變化如圖2所示。可以看出,不同滲氮溫度下硬度梯度的總體變化趨勢比較一致,說明各工藝下均有一定深度的滲層存在,這一點與上文顯微組織觀察結(jié)果(圖1)相吻合。總體來講,QPQ處理后樣品表面硬度均有明顯提升,但隨滲氮溫度的升高,樣品次表面的最高硬度與基體硬度均差別不大,主要區(qū)別在于硬度梯度的下降幅度。各滲氮溫度下(580、600、620、640℃)次表面硬度分別為 521、555、556、568 HV,相比未處理基體硬度平均值(262 HV),增幅分別達99.9% 、111.8% 、111.8% 、116.8% 。

按照QPQ常規(guī)方法規(guī)定,QPQ滲層有效深度為表面硬度下降至超過基體硬度 30 HV 時的表面距離,計算4種滲氮溫度下樣品有效滲層深度分別為 0.14、0.20、0.29和0.26 mm。對比未處理試樣,QPQ處理樣品表面硬度均明顯提高,這是由于40Cr鋼含一定的氮化物形成元素鉻與鐵,而化合物層主要是鹽浴滲氮過程中形成的高硬Cr、Fe氮化物。其硬度與此類化合物在材料表面的構(gòu)成比例密切相關(guān),而此類氮化物的形成主要與氮元素的擴散速率相關(guān)。因此,滲氮溫度就是通過影響氮原子的擴散速率來影響氮化物的形成比例,進而影響QPQ處理樣品表面的硬度與耐磨性。因此,隨溫度升高,氮元素擴散速率增加,氮化物形成比例增加,導致硬度升高。但另一方面,表面硬度還與氮原子結(jié)合形成單個分子在表面聚集形成疏松有關(guān)。當滲氮溫度升高至640℃時,使得原本氮原子聚集與擴散的平衡遭到破壞,溫度升高使得氮元素聚集占主導后,會加速疏松層的產(chǎn)生,同時使得晶粒長大與粗化,使得硬度開始下降。

2.3滲氮溫度對耐磨性的影響

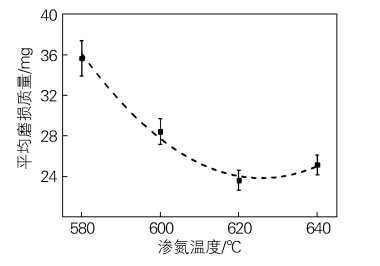

圖3不同滲氮溫度QPQ處理40Cr鋼的磨損量

圖3為經(jīng)不同滲氮溫度QPQ工藝處理后40Cr鋼的磨損量情況,可以看出,隨滲氮溫度的升高,磨損量呈先減小后增大的趨勢,在620℃的滲氮溫度下達到最低值,說明4種滲氮溫度下,樣品耐磨性先升高后降低,這與圖2顯微硬度測試結(jié)果相一致。

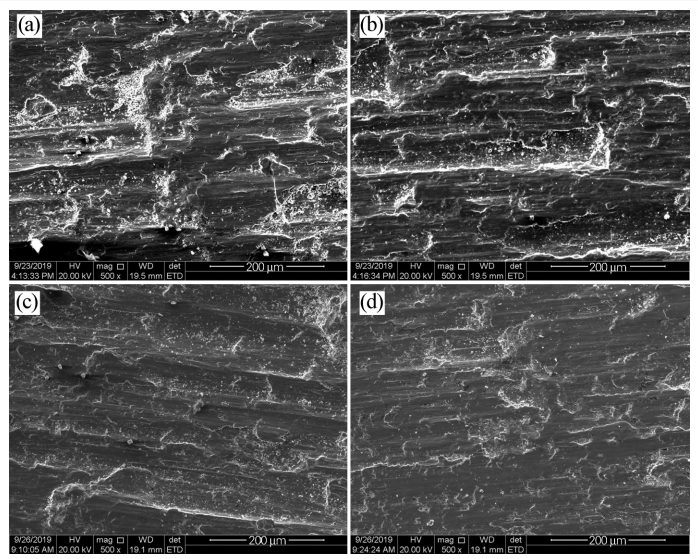

圖4不同滲氮溫度QPQ處理40Cr鋼的磨損形貌

(a) 580 ℃ ; (b) 600 ℃ ; (c) 620 ℃ ; (d) 640 ℃

從圖4的磨損形貌可以看出,滲氮溫度為580℃時QPQ樣品表面磨損十分嚴重,存在大量犁溝狀磨痕,且互相平行的犁溝明顯被大面積的粘著態(tài)脫落坑分割,表現(xiàn)出典型的磨粒磨損與嚴重的粘著磨損。600℃時QPQ樣品表面磨損較嚴重,但平行犁溝變得清晰可見,粘著磨損程度減輕。620℃下QPQ樣品表面以淺劃痕占主導,并伴有少量結(jié)巴狀凹坑的粘著磨損。640℃時QPQ樣品表面情況與620℃的相似。由此可知,隨著滲氮溫度的升高,QPQ樣品的磨損程度呈逐漸減輕的趨勢。這主要是由于不同滲氮溫度下QPQ滲層的化合物層厚度及高硬氮化物的比例不同所致,滲氮層厚度越厚,硬度越高,則相對承載能力與抵抗塑性變形的能力更好,對磨過程中不易使對磨材料表面微凸體壓入樣品表面,從而表現(xiàn)出更淺的犁溝與更小的脫落坑。

3 結(jié)論

1、QPQ處理后形成的滲層由表及里依次為氧化膜層、化合物層和擴散層。隨滲氮溫度升高,滲層厚度呈先增后減的變化趨勢,620℃時滲層厚度最大。

2、經(jīng)QPQ處理后,40Cr鋼表面硬度明顯高于基體硬度,580、600、620 和 640 ℃滲氮溫度下,次表面最高硬度分別為 521、555、556 和 568 HV,相比未處理基體硬度平均值(262 HV),增幅分別達 99.9% 、111.8% 、111.8% 和116.8% ,有效滲氮層深度分別為 0.14、0.20、0.29 和 0.26mm。

3、隨著滲氮溫度的升高,磨損量呈先減小后增大的趨勢,620℃時達到最低值,同時磨損程度呈現(xiàn)逐漸減輕的趨勢。這主要是由于不同滲氮溫度下QPQ滲層的化合物層厚度及高硬氮化物的比例不同所致,滲層厚度越厚,硬度越高,則相對承載能力與抵抗塑性變形的能力更好,對磨過程中,表面不易被對磨材料表面微凸體壓入,從而表現(xiàn)出更淺的犁溝與更小的脫落坑。

客服1

客服1