QPQ ( Quench-Polish-Quench,淬火-拋光-淬火)工藝實質(zhì)是鹽浴滲氮+鹽浴氧化或鹽浴氮碳共滲+鹽浴氧化,它是一種金屬零件表面強化技術,具有被處理件高耐磨、高抗蝕以及微變形的優(yōu)點。經(jīng)QPQ技術處理的工件抗蝕性遠高于鍍鉻、鍍鎳等表面防護技術的水平。同時,QPQ工藝可以代替發(fā)黑、磷化和鍍鉻等傳統(tǒng)防腐蝕工藝。目前, QPQ技術所具有的高抗蝕性引起了有關行業(yè)尤其是石油、化工等腐蝕問題較為嚴重的行業(yè)的極大關注, 這為QPQ技術的發(fā)展和研究注入了新的活力。 在這種背景下,我們對QPQ技術中的鹽浴滲氮進行了初步的研究和探討。

1、試驗材料及方法

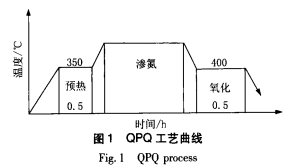

試驗材料為低碳鋼片,其化學成分(質(zhì)量分數(shù),% )為0.25C、0.81Mn、0.25Si、0.007S、0.014P。樣品尺寸為1 mm x50 mm X 100 mm長方體試樣。將試樣進行QPQ處理,即清洗后,經(jīng)預熱、滲氮、氧化、拋光、二次氧化、清洗。由于本文只討論滲氮工序?qū)刮g性的影響,所以在氧化工序中,采用的工藝為在400℃氧化0.5 h,可以保證在此氧化溫度下抗蝕性最好。滲氮鹽浴的氰酸根含量為 35.1%。工藝曲線如圖1所示。

鹽霧試驗所用溶液為5% NaCl蒸餾水溶液,相對濕度>95%,試驗溫度為35 °C ±2℃,連續(xù)試驗 24 h,從試樣放入鹽霧試驗箱到試樣出現(xiàn)銹跡為止的時間作為該試樣的抗蝕時間。每種滲氮工藝使用 3個試樣,其抗蝕時間的平均值作為該工藝在鹽霧試驗中的抗蝕性指標。

2、試驗結(jié)果與討論

2.1滲氮溫度的影響

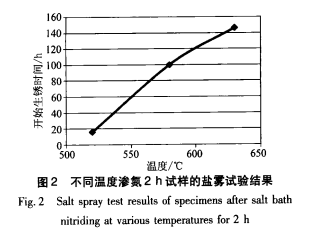

從圖2可以看出,隨著滲氮溫度的升高,試樣的抗腐蝕性逐漸提高,且在滲氮溫度高于580℃時,試樣抗蝕性的提高趨于平緩。

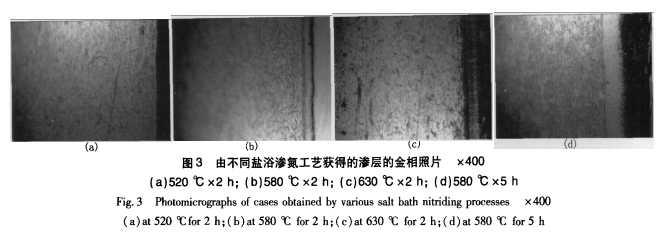

經(jīng)QPQ處理的工件的抗腐蝕能力很大程度上受其表面形成的化合物層的影響。工件經(jīng) QPQ處理時,若滲氮溫度低于570 °C,化合物層增加緩慢,滲氮溫度高于570 ℃時,化合物層幾乎呈直線增加。520℃滲氮2 h的試樣經(jīng)過16 h時即出現(xiàn)銹跡,這是由于其化合物層厚度僅為2~3 μm,在鹽霧的腐蝕下,過薄的化合物層很快被侵蝕破壞,金屬基體被暴露,加劇了腐蝕的進行,不能很好地起防腐蝕腐蝕作用(見圖3(a))。580℃滲氮2 h的試樣化合物層厚度為15μm,這就保證了化合物層的厚度, 在鹽霧試驗時,化合物層可以在較長時間內(nèi)不被鹽霧侵蝕破壞,保證了基體金屬不直接暴露在外,使其防腐蝕能力大大加強,出現(xiàn)銹跡的時間增加至100 h (見圖3(b))。630℃滲氮2 h的試樣直到146 h才岀現(xiàn)銹跡。這一方面是由于隨著滲氮溫度的升高, 化合物層厚度進一步增加,增強了其作為保護層防腐蝕的能力;另一方面,當滲氮溫度高于590℃時, 化合物層向內(nèi)新形成一滲層組織,這一層組織稱為“中間層”。根據(jù)Fe-N- C狀態(tài)圖,在溫度超過590℃時,就會形成含氮的奧氏體,所以這一層組織稱作奧氏體層。奧氏體層只在590℃以上存在,當冷卻到室溫時,會由于冷卻速度不同而轉(zhuǎn)變成不同的產(chǎn)物。冷卻速度大于臨界速度時形成馬氏體+殘留奧氏體,當冷卻速度小于臨界速度時則形成一種混合物組織,在等溫分解時會形成貝氏體。在本研究中,滲氮以后在400 ℃的氧化鹽浴中冷卻,處在貝氏體轉(zhuǎn)變區(qū),因此會有貝氏體轉(zhuǎn)變發(fā)生。但由于等溫冷卻時間(即氧化時間)只有 30 min,只有少量的貝氏體形成,相變的產(chǎn)物是一種混合物組織。在鹽霧試驗中,即使化合物層被破壞, 由于奧氏體層的存在,起到了 “隔離帶”的作用,可以保證基體金屬不受腐蝕(見圖3(c))。

2.2滲氮時間的影響

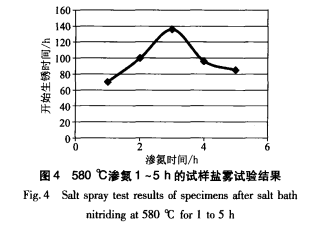

從圖4可以看出,試樣在580 ℃滲氮時,滲氮2 ~3 h的耐腐蝕性能最好。當滲氮時間繼續(xù)增加時, 其耐腐蝕性能下降。這是由于當滲氮時間由1 h增 加到3 h時,隨著滲氮時間的延長,化合物層深度增加比較迅速,滲氮時間延長到3 h以后,再增加滲氮時間,化合物層增加比較緩慢。而隨著滲氮時間的延長,化合物層外面的疏松層不斷加劇,這一區(qū)域不是特別致密,且硬度低,耐磨性差(見圖3(d))。 疏松程度嚴重,將降低滲層的質(zhì)量,不利于工件的防腐蝕性能,這就是當滲氮時間超過3 h以后,試樣防腐蝕性能降低的原因。

3、結(jié)論

1)滲氮溫度對工件抗蝕性影響顯著。一般說,滲氮溫度越高,工件的抗蝕性越好。

2)工件滲氮2~3 h可獲得最佳防腐蝕性能。 滲氮時間超過3 h時,由于疏松程度加劇,將會降低工件的抗蝕性能。

綜上所述,工件在QPQ處理過程中,其最終防腐蝕能力受到多種因素的影響,其中滲氮溫度和滲氮時間對其抗蝕性影響顯著。在實際生產(chǎn)中,要根據(jù)需要合理選定工藝參數(shù),以保證工件在處理后獲得最佳的抗蝕性能。

客服1

客服1