QPQ技術(shù)的應(yīng)用及展望

1 QPQ技術(shù)簡(jiǎn)介

QPQ技術(shù)是近年來(lái)新興的一種表面熱處理技術(shù),其實(shí)質(zhì)是鹽浴氮碳共滲后再進(jìn)行鹽浴氧化的表面復(fù)合處理工藝。經(jīng)過(guò)QPQ鹽浴處理的黑色金屬具有一定的耐磨性和良好的抗腐蝕性,且零件變形小,處理過(guò)程無(wú)公害、節(jié)能,因而在機(jī)械行業(yè)得到推廣應(yīng)用。

1.1QPQ處理后的抗腐蝕性能

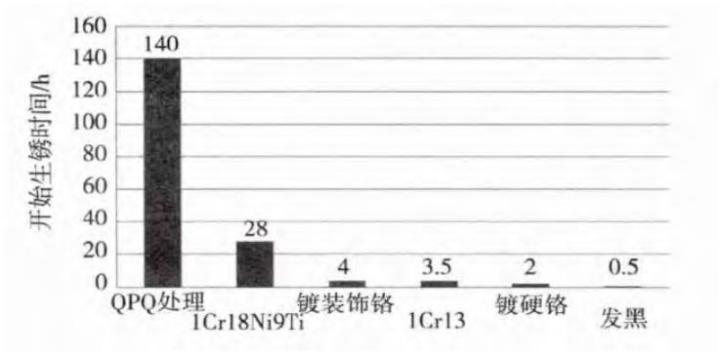

為驗(yàn)證QPQ技術(shù)的抗腐蝕性能,相關(guān)QPQ技術(shù)處理廠家曾對(duì)幾種不同材料、不同工藝處理的樣品按同樣的試驗(yàn)條件,按ASTM B117標(biāo)準(zhǔn)(美國(guó)材料試驗(yàn)協(xié)會(huì)標(biāo)準(zhǔn))進(jìn)行鹽霧試驗(yàn)。試驗(yàn)溫度35±2℃,相對(duì)濕度>95%,采用5%NaCl水溶液噴霧,以樣件開(kāi)始生銹的時(shí)間作為抗腐蝕標(biāo)準(zhǔn)。根據(jù)相關(guān)技術(shù)資料對(duì)試驗(yàn)結(jié)果的對(duì)比分析可知,QPQ處理后零部件具有的抗腐蝕性是1Cr18Ni9Ti不銹鋼的5倍,是鍍硬鉻處理后的70倍,是發(fā)黑處理后的280倍(見(jiàn)圖1)。因此,經(jīng)過(guò)QPQ技術(shù)處理后的黑色金屬零件具有良好的抗腐蝕性能。

圖1 鹽霧試驗(yàn)對(duì)比結(jié)果

1.2 QPQ處理工藝簡(jiǎn)介

QPQ技術(shù)的工藝過(guò)程一般為:清洗—裝夾(工裝固定)—預(yù)熱—氮化—氧化—浸油及拋光等,其中預(yù)熱、氮化及氧化分別在3個(gè)爐子里進(jìn)行。核心氮化主要在氮化爐里進(jìn)行,在工件表層滲入碳、氮等元素。滲層深度與處理效果直接相關(guān),滲層深度越大,零件的耐磨性、抗腐蝕性越好。

1.3 應(yīng)用效果

經(jīng)過(guò)QPQ鹽浴處理后,零部件的硬度和耐磨性得到提高的同時(shí),抗腐蝕性能也得到提高,因此可代替常規(guī)的淬火(離子氮化、高頻淬火等)—回火—發(fā)黑(鍍鉻)等多道工序,大大縮短生產(chǎn)周期,降低生產(chǎn)成本。大量的生產(chǎn)數(shù)據(jù)表明,QPQ 處理與滲碳淬火相比,可以節(jié)能50%;相比鍍硬鉻,可以節(jié)約成本30%。因此,QPQ 技術(shù)具有較高的性價(jià)比。受現(xiàn)有技術(shù)條件及成本因素等的影響,如果客戶零部件的抗腐蝕性能要求為:中性鹽霧試驗(yàn)≥96h。根據(jù)圖1,常規(guī)鍍鉻、鍍鋅及發(fā)黑防腐等工藝已不能滿足客戶零部件的抗腐蝕需求。通過(guò)引入QPQ技術(shù),對(duì)軸承座、銷軸等精密件進(jìn)行防腐處理,獲得了一定的耐磨性和良好的抗腐蝕性,且零件變形小,處理過(guò)程無(wú)公害、節(jié)能。

2 QPQ技術(shù)應(yīng)用中存在的問(wèn)題

在產(chǎn)品試驗(yàn)過(guò)程中,發(fā)現(xiàn)應(yīng)用QPQ技術(shù)容易出現(xiàn)以下兩個(gè)問(wèn)題:

(1)一般認(rèn)為,QPQ處理后零件尺寸不變或變形很小,可以直接進(jìn)行組裝,但產(chǎn)品試驗(yàn)過(guò)程中發(fā)現(xiàn),對(duì)于配合精度要求較高的零部件(如軸承座、銷軸等),這是一個(gè)致命的錯(cuò)誤。若零部件進(jìn)行QPQ處理前沒(méi)有考慮尺寸變化因素,容易導(dǎo)致QPQ處理后部分零部件的尺寸超差,進(jìn)而導(dǎo)致配合關(guān)系不能滿足設(shè)計(jì)要求。

(2)因通過(guò)QPQ技術(shù)得到的滲層深度較小,在QPQ處理前應(yīng)避免零件出現(xiàn)飛邊、毛刺等缺陷,否則零件經(jīng)QPQ處理后,一旦飛邊、毛刺被破壞,腐蝕容易從此開(kāi)始蔓延。

3 QPQ處理前的工藝控制

應(yīng)用QPQ技術(shù)時(shí),除了要根據(jù)工藝上的獨(dú)特要求,在操作中進(jìn)行嚴(yán)格控制外,還應(yīng)針對(duì)以上兩個(gè)問(wèn)題,進(jìn)行如下工藝控制:

(1)與QPQ處理廠家配合,抽取部分零部件進(jìn)行處理前后的尺寸對(duì)比,摸索出零部件尺寸變化規(guī)律。結(jié)果顯示:QPQ處理后,零部件外徑尺寸膨脹,內(nèi)孔尺寸縮小;一般外徑漲大0.01~0.02mm,內(nèi)孔縮小0.02~0.03mm,且與零件尺寸大小關(guān)系不大。

根據(jù)以上分析結(jié)果,在零部件加工(QPQ處理前)過(guò)程中,應(yīng)適當(dāng)調(diào)整零部件的尺寸公差,以控制QPQ處理后的零部件尺寸精度,使其滿足裝配時(shí)的精度要求。

(2)盡量提高零部件的加工精度,避免飛邊、毛刺等加工缺陷存在,保證零部件表面粗糙度 Ra=12.5μm是最低限度。

4 QPQ技術(shù)的應(yīng)用展望

目前,QPQ技術(shù)已經(jīng)在汽車、航空、軍工、石油機(jī)械、機(jī)械零部件等行業(yè)中得到了廣泛應(yīng)用,并在生產(chǎn)過(guò)程中總結(jié)出了很多有效的工藝控制方法。

QPQ技術(shù)也在不斷發(fā)展,第二代QPQ技術(shù)———深層QPQ技術(shù)已開(kāi)發(fā)成功,其化合層深度已由原有的0.015~0.020mm 增加到0.03~0.05mm。由于化合層深度的成倍增加,經(jīng)深層QPQ處理后零部件的各種性能也大幅提高。相關(guān)試驗(yàn)數(shù)據(jù)表明,45鋼經(jīng)深層QPQ處理后,在失重抗蝕試驗(yàn)中的抗腐蝕性能為普通QPQ處理后抗腐蝕性能的12倍以上,在鹽霧一抗腐蝕性試驗(yàn)中的抗腐蝕性能為普通QPQ處理后抗腐蝕性能的1倍以上。如果將深層QPQ技術(shù)與密封劑結(jié)合使用,鹽霧試驗(yàn)中的抗腐蝕性能可達(dá)300h以上。當(dāng)然,設(shè)計(jì)要求越高,其成本也相應(yīng)增加,這就要求設(shè)計(jì)者根據(jù)使用要求確定抗腐蝕方案。

5 結(jié)束語(yǔ)

隨著QPQ技術(shù)的不斷發(fā)展,以及人們對(duì)QPQ技術(shù)的不斷認(rèn)識(shí),QPQ技術(shù)必將在更多行業(yè)中得到更加廣泛的應(yīng)用。

客服1

客服1