30CrMnSiA屬中碳,強度高,焊接性能較差。30CrMnSiA調(diào)質(zhì)后有很高的強度和足夠的韌性,淬透性也好。調(diào)質(zhì)后該材料做砂輪軸,齒輪,鏈輪都可以。30CrMnSiA具有良好的加工性,加工變形微小,抗疲勞性能相當(dāng)好。用于軸類、活塞類零配件等。用于汽車、飛機各種特殊耐磨零配件等。

30CrMnSi合金鋼特性與應(yīng)用

高強度調(diào)質(zhì)結(jié)構(gòu)鋼,具有很高的強度和韌性,淬 透性較高,冷變形塑性中等,切削加工性能良好, 有回火脆性傾向,橫向的沖擊韌度差,焊接性能較 好,但厚度大于3mm時,先預(yù)熱到150℃ ,焊后熱 處理,一般調(diào)質(zhì)后使用 多用于制造高負載,、高速的各種重要零件,如齒輪、軸、離合器、鏈輪、砂輪軸、軸套、螺栓、螺母等,也用于制造耐磨、工作溫度不高的零件、變載荷的焊接構(gòu)件,如高壓鼓風(fēng)機的葉片、閥板以及非腐蝕管道用管。

牌號:30CrMnSiA 標(biāo)準:GB/T 3077-1988

30CrMnSiA鋼板執(zhí)行標(biāo)準:GB3531-2014

30CrMnSiA執(zhí)行標(biāo)準;國標(biāo)GB/T11251-2009

30CrMnSiA執(zhí)行標(biāo)準:舞陽鋼廠國防國軍標(biāo)準GJB2150A-2005

30CrMnSiA化學(xué)成分:

碳 C :0.28~0.34

硅 Si:0.90~1.20

錳 Mn:0.80~1.10

硫 S :允許殘余含量≤0.025

磷 P :允許殘余含量≤0.025

鉻 Cr:0.80~1.10

鎳 Ni:允許殘余含量≤0.030

銅 Cu:允許殘余含量≤0.025

30CrMnSiA 力學(xué)性能:

抗拉強度σb (MPa):≥1080(110)

屈服強度σs (MPa):≥835(85)

伸長率 δ5 (%):≥10

30CrMnSiA合金結(jié)構(gòu)圓鋼

斷面收縮率ψ (%):≥45

沖擊功 Akv (J):≥39

沖擊韌性值αkv (J/cm²):≥49(5)

硬度 :≤229HB

試樣尺寸:試樣毛坯尺寸為25mm

●熱處理規(guī)范及金相組織:

熱處理規(guī)范:淬火880℃,油冷;回火540℃,水冷、油冷。

交貨狀態(tài)

以熱處理(正火、退火或高溫回火)或不熱處理狀態(tài)交貨,交貨狀態(tài)應(yīng)在合同中注明。

它強度高,但屬中碳調(diào)質(zhì)鋼,具有較大的淬透性,因此焊接性能很差。

QPQ 處理工藝是金屬表面改性強化工藝的一種,該工藝是將工件放在氮化鹽和氧化鹽中進行復(fù)合處理,使 C、N 元素同時滲入金屬表面,在工件表面形成由氧化膜、化合物層、擴散層組成的復(fù)合滲層,從而提高工件表面的耐磨性和防腐性。在使用時通常承受較大的外力載荷作用,并且其使用環(huán)境對產(chǎn)品的表面硬度、耐腐蝕性、基體力學(xué)性能都有較高的要求。材料為30CrMnSiA 鋼,其熱處理技術(shù)要求為:調(diào)質(zhì)處理后,硬度 33~38 HRC,力學(xué)性能 950 MPa

≤R≤1200 MPa,850 MPa≤R.≤1050 MPa,A≥9%, Z≥45%,KU,≥39 J;OPO 處理后滲層深度 0.18~

0.25 mm、表面硬度≥800 HV。

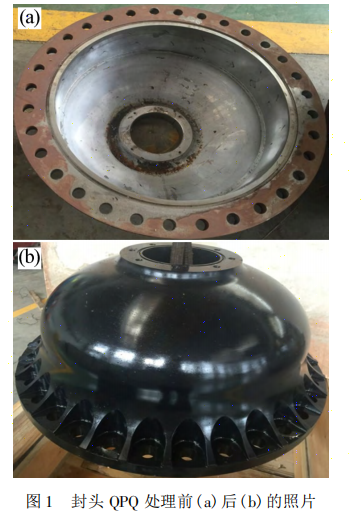

在公司 QPQ 生產(chǎn)線產(chǎn)品進行 QPO 處理,研究其表層組織、基體力學(xué)性能和防性能尤為關(guān)鍵。圖1 為封頭產(chǎn)品 QPQ 處理前后的實物圖。

1 試驗材料及方法

1. 1 試驗材料

試驗選用 30 mm 的 30CrMnSiA 圓鋼,化學(xué)成分 見表 1,符合 GB /T 3077—2015《合金結(jié)構(gòu)鋼》要求,交

貨狀態(tài)為退火態(tài)。

1. 2 試驗方法

將 30 mm 的圓鋼進行調(diào)質(zhì)處理,調(diào)質(zhì)工藝參數(shù)為 880 ℃ 淬火油冷,510 ℃ 回火水冷,回火后硬度為33 ~ 38 HRC。再將調(diào)質(zhì)處理后的鋼棒加工成 4 個拉伸試樣、4 個沖擊試樣和 4 個圓形試樣。為了提高試

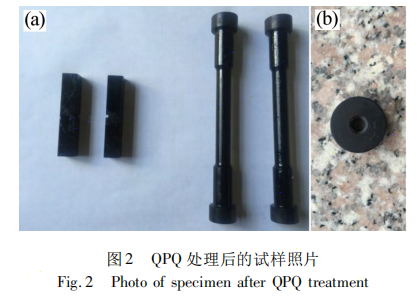

樣表面 QPQ 處理質(zhì)量,試樣 QPQ 處理前粗糙度為1. 6 μm。然后將 試 樣 依 次 進 行 QPQ 處 理: 清 洗 去 油 → 預(yù) 熱( 370 ℃ × 40 min) →滲氮處理( 490 ℃ × 300 min) →氧化處理( 400 ℃ × 10 min) →清洗去鹽→烘干→浸油。本試驗滲氮爐中基鹽氰酸根( CNO - ) 含量為 36. 4% 。QPQ 處理后的試樣外觀如圖 2 所示。

2 試驗結(jié)果與分析

2. 1 力學(xué)性能分析為了驗證封頭在 QPQ 處理前后力學(xué)性能變化情況,進行了有關(guān)力學(xué)性能試驗。試驗數(shù)據(jù)如表 2 所示。

由表 2 可知: 拉伸、沖擊試樣在 QPQ 處理前后基體的硬度基本沒有發(fā)生變化,仍在 33 ~ 38 HRC,并且其抗拉強度、屈服強度、伸長率、斷面收縮率、沖擊吸收能量也基本維持不變。從而說明試樣經(jīng)該 QPQ 工藝處理后基體力學(xué)性能沒有發(fā)生影響。

2. 2 顯微組織分析

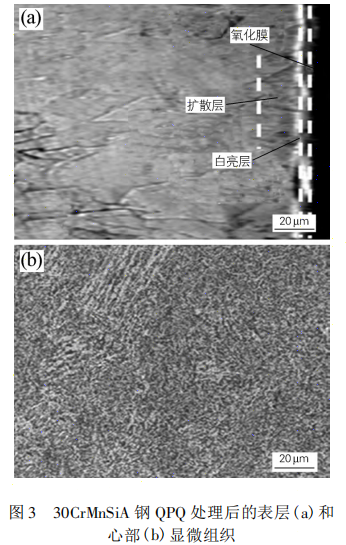

圖 3 所示為經(jīng) QPQ 處理后的圓形試樣的光學(xué)顯微組織,精磨、拋光后用 4% 的硝酸酒精溶液腐蝕,用顯微硬度計測量了表面滲層 4 個點的硬度,加載砝碼為100 g,表面滲層硬度分別為 842、885、879 和865 HV0. 1。由圖 3( a) 可知: 整個滲層由外向內(nèi)分別為氧化膜、白亮層( 化合物層) 、擴散層。總滲層厚度約 200 μm,其中擴散層厚度約為 150 μm,化合物層厚度約為 20 μm。表面的黑色氧化膜是在氧化處理中形成的,其組織為 Fe3O4,這主要是由于試樣表面的 Fe 元素與氧化鹽浴中 O 元素結(jié)合形成 FeO、Fe2O3,最終形成 Fe3O4,從而提高表面的抗腐蝕性;化合物層在整個滲層中對耐磨性和防腐性起主要作用,在金相顯微鏡下觀察組織特點為白亮層,所以化合物 層 又 稱 為 白 亮 層,其 組 織 主 要 為 Fe2-3 CN 或

Fe3CN,這是由于在 QPQ 滲氮工序中,滲氮鹽浴中 C、 N 元素不斷滲入試樣基體,與鋼中的 Fe 元素發(fā)生化學(xué)反應(yīng)形成[2,4]。此組織鐵的晶格由體心立方晶格變成密排立方晶格,因而組織具有比較高的硬度; 擴散層是白亮層與基體之間的過渡區(qū)域,在組織觀察中不好確定明確的界限。由圖3( b) 可知: 試樣心部

( 基體) 組織為致密、均勻的回火索氏體,這與試樣回火后硬度 33 ~ 38 HRC 相吻合。

2. 3 滲層耐腐蝕性能

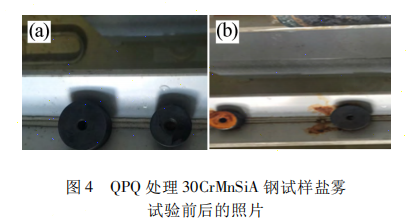

為了測試 QPQ 處理后滲層的耐腐蝕性能,進行了 中 性 鹽 霧 試 驗。試 驗 依 據(jù) 為 GJB 150. 11A—

2009《軍用設(shè)備實驗室環(huán)境試驗法 第Ⅱ部 分 鹽 霧試驗》。采用 24 h 噴鹽霧和 24 h 干燥兩種狀態(tài)交

替進行,這種試驗方式比連續(xù)噴霧破壞性更大。因為在從噴霧濕潤狀態(tài)到干燥狀態(tài)的轉(zhuǎn)變過程中,腐蝕速率更高。 圖 4( a) 為鹽霧試驗前試樣的外表狀態(tài),采用每半天觀察銹跡情況進行數(shù)據(jù)記錄,從放進鹽霧試驗箱到開始出現(xiàn)銹跡大約 200 h,剛出現(xiàn)銹跡部位在試樣圓形邊緣處,再經(jīng)過大約 48 h 后,試樣表面出現(xiàn)大面積銹跡,如圖 4( b) 試樣所示。

3 結(jié)論

30CrMnSiA 鋼封頭經(jīng) QPQ 處理后,基體硬度及力學(xué)性能變化不大; 滲層深度約為 200 μm、表面硬度達到 840 HV0. 1; 表層組織為 Fe3O4 氧化膜和 Fe2-3CN 或Fe3CN 組織,心部組織為回火索氏體; 經(jīng) QPQ 處理后,30CrMnSiA 鋼封頭中性鹽霧腐蝕時間達到 200 h。

客服1

客服1